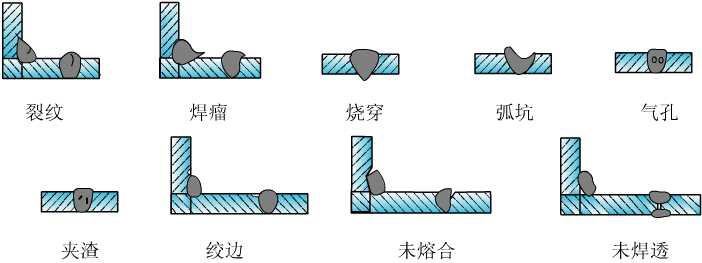

熔融金屬的接合中,可能因焊接特有的現象而導致缺陷。焊接缺陷按其在焊縫中的位置,可分為內部缺陷和外部缺陷兩大類。這些缺陷與外觀品質一樣,也會影響焊接強度和焊接品質。在此列舉影響焊接強度和焊接品質的代表性缺陷:

內部缺陷

主要包括未焊透、內部氣孔、內部裂紋、夾渣等。內部缺陷位於焊縫內部須用滲透探傷法或用破環性試驗才能發現。

常見的缺陷問題

咬邊

焊接時,焊縫兩側與母材金屬交界處形成的凹槽稱為咬邊(或咬肉)。咬邊會使母材金屬的有效截面減少,減弱了焊接接頭的強度,同時在咬邊處容易應力集中,承載後有可能在咬邊處產生裂紋,甚至引起結構的破環。產生咬邊的原因是操作工藝不當、焊接規範選擇不正確,如焊接電流過大,電弧過長,焊條角度不當等。

焊瘤

焊接過程中,熔化金屬流淌到焊縫之外未熔化的母材上所形成的金屬瘤即為焊瘤。焊瘤不僅影響焊縫外觀美觀,而且焊瘤下面常有未焊透缺陷,易造成應力集中。焊縫間隙過大、焊條位置和運條方法不正確、焊接電流過大或焊接速度太慢等均會引起焊瘤的產生。

燒穿

焊接過程中,熔化金屬自坡口背面流出,形成穿孔的缺陷稱為燒穿。產生燒穿的主要原因是焊接電流過大,焊接速度太慢,當裝配間隙過大或鈍邊太薄時也會發生燒穿現象。

裂痕

焊接裂紋是最危險的焊接缺陷,嚴重地影響著焊接結構的使用性能。可分為熱裂紋和冷裂紋:根據裂紋發生的位置可分為焊縫金屬中的裂紋和熱影響區的裂紋。在焊接過程中,焊縫和熱影響區金屬冷卻到固相線附近的高溫區產生的焊縫裂紋稱為熱裂紋;焊接接頭冷卻到較低溫度時產生的焊接裂紋稱為冷裂紋。裂紋除了降低焊接接頭的強度外,還因裂紋末端有一個尖銳的缺口,將引起嚴重的應力集中,促使裂紋的發展和破壞。

氣孔

焊接時,熔池中的氣泡在凝固時未能逸出而殘留下來所形成的空穴稱為氣孔。氣孔可分為密集氣孔、條蟲狀氣孔和針狀氣孔等。焊縫中形成氣孔的氣體主要是氫氣、氮氣和一氧化碳等。

氣孔對焊縫的性能有較大的影響,它不僅使焊縫的有效面積減小,使焊縫的機械性能下降,而且破壞了焊縫的緻密性,容易造成泄漏。

造成氣孔產生的原因有,焊接過程中焊接區的良好保護受到破壞;母材焊接區和焊絲表面有油污、鐵鏽和吸附水的污染物;焊條受潮,烘焙不充分;焊接電流過大或過小、焊接速度過快;焊接電弧過長、電弧電壓偏高。

未融合

未熔合指焊接時,焊道與母材之間或焊道與焊道之間未完全熔化結合的部分;或指點焊時母材與母材之間未完全熔化結合的部分。產生未熔合的原因有,焊接線能量太低;電弧發生偏吹;坡口側壁有銹蝕和汙物;焊層清渣不徹底等。

如何檢測焊接缺陷?滲透探傷法來檢測!

除了肉眼可見的缺陷外,可能在焊道中會存在裂縫,這種時候要怎麼去檢測呢?除了一般實驗室會有的紅外線測試、X光檢驗等方法,在現場中最常以「染色探傷劑」來檢查較難以肉眼看清楚的焊接缺陷,而以下簡單介紹探傷劑的使用程序:

- 清洗/預處理:使用1號清洗液,將表面的油與污染物清洗乾淨,並將缺損部位充分乾燥。

- 滲透處理:將2號滲透劑噴至物件上,並待其充分滲透(約10-60分鐘)

- 除去、清洗:將清洗液噴在布上,並擦拭於物件上。

- 顯像處理:用4號顯像劑搖晃均勻,並將其均勻地噴在物件表面上,並等待約10-30分鐘。

- 觀察:檢視物件表面上如有裂縫,即會在白色背景上出現紅色指示圖案。