焊接缺陷是什麼

熔融金屬的接合中,可能因焊接特有的現象而導致缺陷。焊接缺陷按其在焊縫中的位置,可分為內部缺陷和外部缺陷兩大類。這些缺陷與外觀品質一樣,也會影響焊接強度和焊接品質。在此列舉影響焊接強度和焊接品質的代表性缺陷:

外部缺陷

位於焊縫的外表面,直接就能看到。外部缺陷主要包括焊縫尺寸不符合要求、咬邊、焊瘤、塌陷、表面氣孔、表面裂紋、燒穿等

內部缺陷

主要包括未焊透、內部氣孔、內部裂紋、夾渣等。內部缺陷位於焊縫內部須用滲透探傷法或用破環性試驗才能發現。

常見的缺陷問題

咬邊

焊接時,焊縫兩側與母材金屬交界處形成的凹槽稱為咬邊(或咬肉)。咬邊會使母材金屬的有效截面減少,減弱了焊接接頭的強度,同時在咬邊處容易應力集中,承載後有可能在咬邊處產生裂紋,甚至引起結構的破環。產生咬邊的原因是操作工藝不當、焊接規範選擇不正確,如焊接電流過大,電弧過長,焊條角度不當等。

導致咬邊的常見原因:

- 高電流強度

- 焊接機運轉速度極快

- 在電極上進行過多的之字形運動

- 電極握持角度錯誤

- 母材嚴重生鏽,電極潮濕

- 其中一個參數是電壓值,也就是電壓值是否過高。

焊接母材的清理要點

焊接母材清理的重點在於徹底去除表面的鐵鏽、油污、氧化膜等雜質。除了一般常見的物理清潔(如鋼絲刷、砂輪研磨),還可以化學清潔(如除鏽劑、除油劑),確保表面沒有其他汙染物質。清理不完全的母材容易產生各種焊接缺陷,如咬邊、氣孔…等。

焊瘤

焊接過程中,熔化金屬流淌到焊縫之外未熔化的母材上所形成的金屬瘤即為焊瘤。焊瘤不僅影響焊縫外觀美觀,而且焊瘤下面常有未焊透缺陷,易造成應力集中。焊縫間隙過大、焊條位置和運條方法不正確、焊接電流過大或焊接速度太慢等均會引起焊瘤的產生。

導致焊瘤的常見原因:

- 電流參數不匹配

- 操作不熟練及運條不穩當

- 焊接姿勢錯誤

燒穿

焊接過程中,熔化金屬自坡口背面流出,形成穿孔的缺陷稱為燒穿。產生燒穿的主要原因是焊接電流過大,焊接速度太慢,當裝配間隙過大或鈍邊太薄時也會發生燒穿現象。

導致燒穿的常見原因:

- 電流參數不匹配

- 焊接速度過慢

- 氣體保護不足

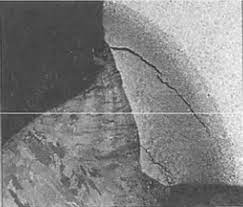

裂痕

焊接裂紋是最危險的焊接缺陷,嚴重地影響著焊接結構的使用性能。可分為熱裂紋和冷裂紋:根據裂紋發生的位置可分為焊縫金屬中的裂紋和熱影響區的裂紋。在焊接過程中,焊縫和熱影響區金屬冷卻到固相線附近的高溫區產生的焊縫裂紋稱為熱裂紋;焊接接頭冷卻到較低溫度時產生的焊接裂紋稱為冷裂紋。裂紋除了降低焊接接頭的強度外,還因裂紋末端有一個尖銳的缺口,將引起嚴重的應力集中,促使裂紋的發展和破壞。

圖片來源:網路

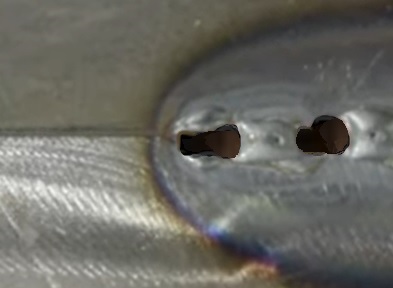

氣孔

焊接時,熔池中的氣泡在凝固時未能逸出而殘留下來所形成的空穴稱為氣孔。氣孔可分為密集氣孔、條蟲狀氣孔和針狀氣孔等。焊縫中形成氣孔的氣體主要是氫氣、氮氣和一氧化碳等。

氣孔對焊縫的性能有較大的影響,它不僅使焊縫的有效面積減小,使焊縫的機械性能下降,而且破壞了焊縫的緻密性,容易造成泄漏。

造成氣孔產生的原因有,焊接過程中焊接區的良好保護受到破壞;母材焊接區和焊絲表面有油污、鐵鏽和吸附水的污染物;焊條受潮,烘焙不充分;焊接電流過大或過小、焊接速度過快;焊接電弧過長、電弧電壓偏高。

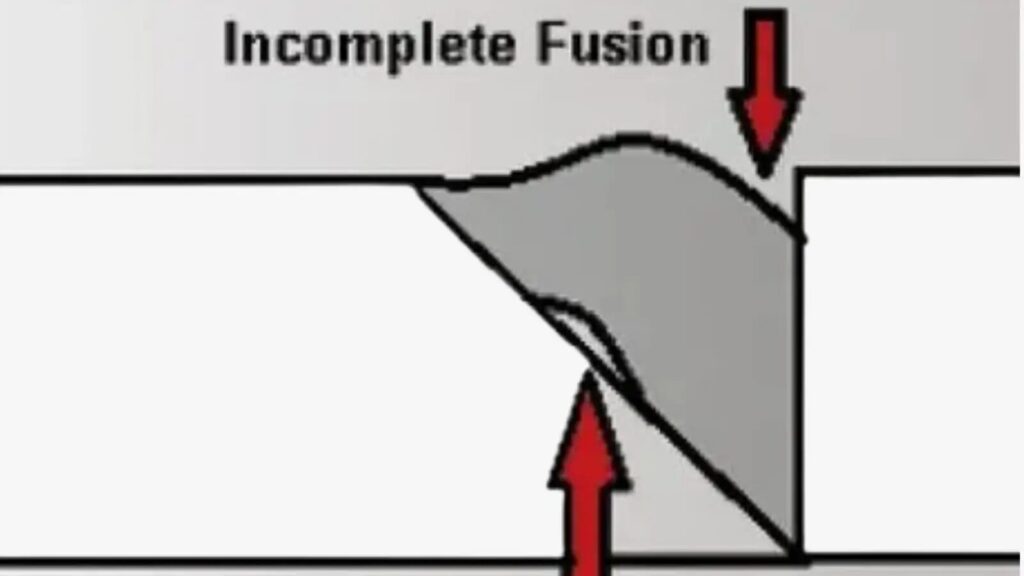

未融合

未熔合指焊接時,焊道與母材之間或焊道與焊道之間未完全熔化結合的部分;或指點焊時母材與母材之間未完全熔化結合的部分。產生未熔合的原因有,焊接線能量太低;電弧發生偏吹;坡口側壁有銹蝕和汙物;焊層清渣不徹底等。

缺陷的檢測方法

🔍 一、目視檢查(Visual Inspection, VT)

說明:

- 最基本、最常用的檢測方式。

- 利用肉眼或放大鏡等輔助工具檢查焊道表面的缺陷。

可檢測的缺陷:

- 表面裂縫

- 咬邊、焊瘤

- 未填滿、焊道不規則、氣孔露出表面等

優點:

- 成本低、快速、可在現場進行

- 適合初步篩查,搭配其他方法確認內部缺陷

🔬 二、無損檢測(Non-Destructive Testing, NDT)

說明:

- 不破壞母材或焊接件的情況下檢測內部或表面缺陷。

常見方法與用途:

- 超音波檢測(UT):檢測內部裂縫、未融合、夾渣等

- 射線檢測(RT):使用 X 光或伽瑪射線,適用於焊道內部缺陷(如氣孔、夾渣、裂紋)

- 磁粉檢測(MT):適用於鐵磁性材料表面與近表面裂縫

- 滲透檢測(PT):適用於非鐵磁材料的表面缺陷,如不銹鋼、鋁件

優點:

- 不破壞材料,可找出焊接內部缺陷

- 常用於高要求的焊接品質檢驗(如壓力容器、建築鋼構)

滲透檢測 (PT檢測)

除了一般實驗室會有的紅外線測試、X光檢驗等方法,在現場中最常以「染色探傷劑」來檢查較難以肉眼看清楚的焊接缺陷,而以下簡單介紹探傷劑的使用程序:

- 清洗/預處理:使用1號清洗液,將表面的油與污染物清洗乾淨,並將缺損部位充分乾燥。

- 滲透處理:將2號滲透劑噴至物件上,並待其充分滲透(約10-60分鐘)

- 除去、清洗:將清洗液噴在布上,並擦拭於物件上。

- 顯像處理:用4號顯像劑搖晃均勻,並將其均勻地噴在物件表面上,並等待約10-30分鐘。

- 觀察:檢視物件表面上如有裂縫,即會在白色背景上出現紅色指示圖案。

產品參考:

🧪 三、破壞性檢測(Destructive Testing)

說明:

- 對焊接試件進行破壞來評估焊接品質,通常用於實驗或樣品抽驗。

常見方法:

- 拉力試驗:測試焊縫或母材的抗拉強度

- 彎曲試驗:檢查焊接接頭的延展性與結合完整性

- 衝擊試驗:測試焊縫在低溫或撞擊下的韌性

- 宏觀/微觀試片切片分析:觀察焊道結構、熔深、缺陷位置

優點:

- 可精確了解焊接品質的實際表現

- 適用於焊接程序合格認證(WPS/PQR)

總結

焊接品質的穩定與否,往往決定了一個結構體的安全與壽命。常見焊接缺陷雖然多樣,但透過合適的檢測方法與專業的判讀,是可以有效預防與控制的。無論是使用滲透探傷、目視檢查,或更進階的破壞性試驗,最終目的都在於確保每一道焊縫都符合標準,達到安全與品質兼顧的效果。因此,了解其缺陷的成因及檢測方式,不僅能減少返工與損耗,更能提升整體製造信賴度,為品牌與客戶創造雙贏的價值。

(本文為明昌龍實業有限公司所有,轉載圖文請註明出處)

明昌龍實業有限公司

滿足您全面的焊接需求,全台最大銲材五金經銷

我們提供全品牌的銲材銷售服務,品牌包含:廣泰、天泰、中一、首銳、中鋼、新生、永固等知名品牌銲材選擇。種類從軟鋼、高張力/低合金鋼、不鏽鋼等銲條銲線、特殊銲材及客製化銲線皆一應俱全。更提供各項焊接五金零件,包括研磨設備、焊機零配件、電動工具等商品販售服務。提供完善的一站式購物體驗,滿足各種不同的工業需求。